据统计,截止2015年国内已投产的煤(甲醇)制烯烃产能已达到乙烯264万吨/年,丙烯508万吨/年,而在建的乙烯产能将达到423万吨/年,丙烯产能489万吨/年。可是丙烯价格的波动性,却为MTO装置提高利润水平带来了不确定性。如何在现有的MTO装置基础上进行优化?

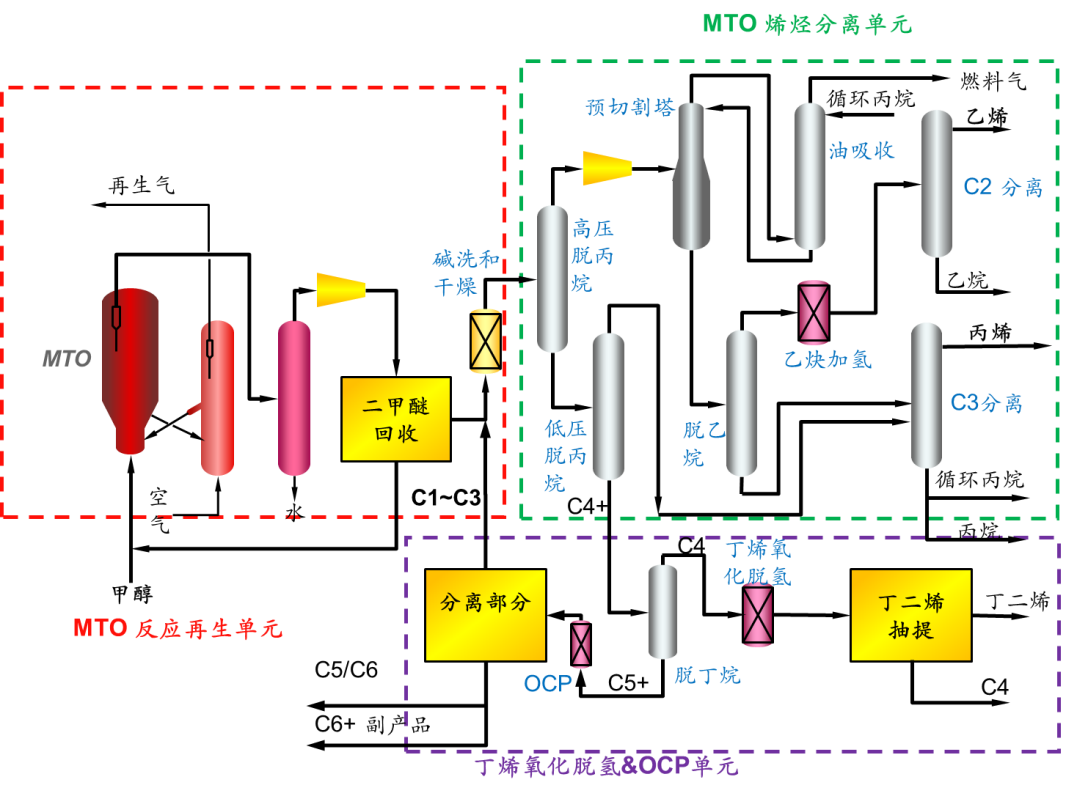

惠生工程首席科学家、石油和化工行业工程勘察设计大师李延生在近期举行的第七届煤制烯烃技术经济研讨会上,分享了惠生工程对于甲醇制烯烃(MTO)装置副产品混合碳四进行综合利用的创新思路——将MTO副产品中的碳四用于生产丁二烯,C5+再通过OCP生产轻烯烃的工艺路线。李延生指出,通过比较MTO副产碳四生产丁二烯和通过OCP生产烯烃两个路线的经济性可以发现,无论是按近三年均价还是目前的产品价格计算,将MTO产业链延长生产丁二烯都具有更强的竞争力。

目前世界各国丁二烯几乎全部直接来自烃类裂解制乙烯时的副产碳四馏分(C4馏分),占总产量的92%以上。惠生工程利用自主研发的氧化脱氢技术,将混合碳四烯烃中的丁烯-1和丁烯-2转化为丁二烯,可进一步生产各种橡胶,拉长了MTO装置的产业链,使混合碳四烯烃的利用价值最大化。从而开辟了一条从价格相对低廉的混合碳四烯烃转化为高价值的丁二烯产品的增值产业链,能为客户带来显著地经济效益。

上图:创新的MTO工艺产业链

了解更多:

惠生工程于2012年2月初开始启动丁烯氧化脱氢生产丁二烯技术的自主研发,历经催化剂研究放大和生产,以及工艺技术优化等工程化阶段,并于2014年11月成功实现商业化。

惠生工程研发的新型丁烯氧化脱氢制丁二烯工艺技术催化剂性能优越,可有效降低装置的物料消耗和能耗:具有低温高活性、优良的选择性和反应稳定性等特点,并实现单程转化率和单程收率分别高于传统技术3-4个百分点和2-3个百分点。

同时,惠生工程针对目前工业装置丁二烯生产成本高、投资高和工艺不够稳定等特点进行了科研攻关:开发了适合大规模生产的反应器技术,单条丁二烯生产线规模为10万吨/年;其分离部分采用NMP萃取精馏技术,在提升丁二烯产量的同时将大大降低装置投资和能耗;此外,该工艺技术还具有装置废水回用、催化剂可在线再生等特点。

目前,山东玉皇化工有限公司的丁二烯装置已采用惠生工程丁二烯技术进行改造,省去了大量设备的同时,每吨丁二烯生产成本可以降低1400元人民币,经济效益前景良好。